انتخاب یک مکنده گرد و غبار نجاری مناسب، نه تنها یک اقدام ضروری برای افزایش کیفیت کار است، بلکه مهمتر از آن، یک سرمایهگذاری حیاتی برای تضمین سلامت تنفسی شما و محیط کارگاهتان محسوب میشود. اگر به دنبال خرید مکنده نجاری هستید، باید بدانید که مهمترین فاکتور، ظرفیت مکش (CFM) دستگاه است که باید متناسب با بزرگترین ابزار شما باشد، و سپس سیستم فیلتراسیون (میکرون) که تعیینکننده میزان محافظت شما در برابر ذرات ریز و خطرناک چوب و MDF است. این راهنمای تخصصی به شما کمک میکند تا با درک عمیق مفاهیم فنی، سیستمی را انتخاب کنید که دقیقاً نیازهای کارگاه شما را برآورده سازد.

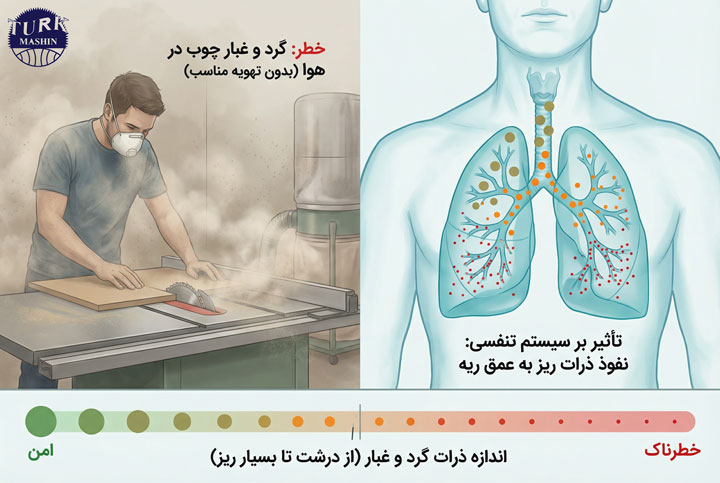

گرد و غبار حاصل از برش، رنده و سنبادهکاری چوب، به خصوص ذرات ریزتر از ۱۰ میکرون، میتوانند به عمق ریهها نفوذ کرده و خطرات جدی مانند آسم، آلرژیهای شدید و در بلندمدت، سرطانهای تنفسی ایجاد کنند. در کار با مواد مدرن مانند MDF و نئوپان، که حاوی چسبها و رزینهای شیمیایی هستند، این خطر دوچندان میشود.

مکنده نجاری چیست؟ (داست کالکتور)

مکنده گرد و غبار نجاری (Dust Collector یا غبارگیر صنعتی) دستگاهی است که برای جمعآوری حجم زیادی از خاک اره، تراشه و گرد و غبار ریز تولید شده توسط ماشینآلات نجاری طراحی شده است. هدف اصلی این سیستم، انتقال سریع این مواد از منبع تولید به یک مخزن جمعآوری، پیش از انتشار در فضای کارگاه است.

چرا انتخاب درست برای کارگاه نجاری مهم است؟

انتخاب نادرست، منجر به هدر رفتن انرژی، گرفتگی مکرر فیلترها و عدم جمعآوری مؤثر ذرات ریز میشود. یک سیستم کارآمد، علاوه بر حفظ سلامت، زمان تمیزکاری را کاهش داده، کیفیت نهایی قطعات را بالا میبرد (زیرا ذرات روی رنگ یا لاک نمینشینند) و خطر آتشسوزی ناشی از تجمع خاک اره را به حداقل میرساند.

تمایز کلیدی: مکنده، جاروبرقی و تهویه هوا

یکی از رایجترین اشتباهات نجاران مبتدی، یکسان دانستن مکنده با جاروبرقی صنعتی است. درک این تفاوت، اولین قدم در راهنمای خرید مکنده نجاری است.

تفاوت مکنده نجاری (داست کالکتور) و جاروبرقی خاک اره

| معیار | مکنده گرد و غبار نجاری (داست کالکتور) | جاروبرقی صنعتی (Shop Vacuum) |

|---|---|---|

| هدف اصلی | جابجایی حجم بالای هوا و تراشه (گرد و غبار حجیم) | ایجاد فشار بالا برای جمعآوری مواد سنگین و متمرکز |

| شاخص عملکرد | CFM (فوت مکعب در دقیقه) – حجم هوا | Static Pressure (فشار مکش) – قدرت مکش |

| کاربرد | ابزارهای بزرگ مانند رنده، گندگی، اره میزی | ابزارهای کوچک مانند سنبادهزنهای دستی، تمیزکاری کف |

| قطر ورودی | ۴ اینچ یا بیشتر | ۲.۵ اینچ یا کمتر |

مکنده برای مقابله با حجم عظیم هوا و تراشههای تولید شده توسط ماشینآلات بزرگ طراحی شده است، در حالی که جاروبرقیها برای ایجاد فشار قوی در یک نقطه کوچک و جمعآوری ضایعات سنگینتر مناسب هستند.

داست کالکتور یا غبارگیر صنعتی چیست و چگونه کار میکند؟

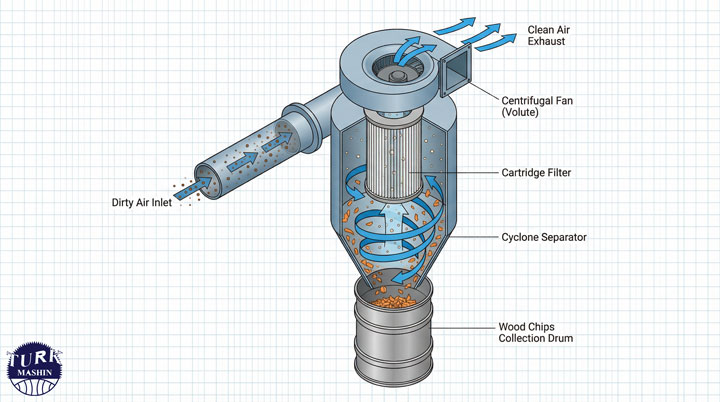

داست کالکتورهای نجاری معمولاً از یک فن سانتریفیوژ قدرتمند استفاده میکنند که حجم زیادی از هوا را با سرعت بالا به داخل میکشد. این هوا از طریق لولهکشی (داکتینگ) به سمت مخزن هدایت میشود. در این فرآیند، ذرات بزرگتر در مخزن اولیه تهنشین شده و هوای حاوی ذرات ریزتر از فیلتر عبور کرده و سپس به محیط بازگردانده میشود (یا به بیرون هدایت میشود).

تفاوت مکندههای گرد و غبار با سیستمهای هواکش و تهویه هوا

سیستمهای تهویه عمومی (مانند فنهای سقفی یا پنجرهای) صرفاً هوا را جابجا میکنند یا آلودگی موجود در فضا را تصفیه میکنند. اما مکندههای گرد و غبار، آلودگی را در منبع تولید (نقطه برش یا سنبادهکاری) جمعآوری میکنند. برای یک کارگاه ایمن، هر دو سیستم (جمعآوری منبعی و تصفیه عمومی هوا) لازم هستند.

انواع سیستمهای مکنده گرد و غبار و پیکربندی

انتخاب پیکربندی مناسب، به اندازه انتخاب قدرت موتور اهمیت دارد.

پیکربندی سیستم: پرتابل (قابل حمل) یا مرکزی؟

- مکندههای گرد و غبار پرتابل (تک کیسه یا دو کیسه): این مدلها برای نجاران مبتدی یا کارگاههای کوچک با فضای محدود و ابزارهای کم مناسب هستند. میتوان آنها را بین ابزارهای مختلف جابجا کرد. قدرت CFM آنها معمولاً بین ۶۰۰ تا ۱۲۰۰ است.

- سیستم مرکزی گرد و غبار (Centralized System): در کارگاههای متوسط و بزرگ که چندین ابزار همزمان کار میکنند، یک سیستم مرکزی با لولهکشی ثابت (داکتینگ) نصب میشود. این سیستمها CFM بالاتری (۲۰۰۰ به بالا) دارند و نیاز به برنامهریزی دقیق مسیرکشی دارند.

انواع مکنده بر اساس روش جمعآوری: سیکلون، کیسهای و کارتریجی

- مکنده کیسهای (Bag Collectors): ارزانترین نوع هستند. گرد و غبار را مستقیماً به کیسههای پارچهای یا پلاستیکی هدایت میکنند. مشکل اصلی این مدلها این است که کیسهها به سرعت مسدود شده و قدرت مکش (CFM) کاهش مییابد.

- مکنده با فیلتر کارتریجی (Cartridge Filter): این فیلترها سطح فیلتراسیون بسیار بیشتری نسبت به کیسهها دارند و راندمان بالاتری در جذب ذرات ریز ارائه میدهند. بسیاری از آنها دارای سیستم تمیزکننده داخلی هستند.

- مکنده سیکلونی (Cyclone Dust Collector): پیشرفتهترین و کارآمدترین نوع هستند. این سیستمها از نیروی گریز از مرکز برای جداسازی ۹۵ تا ۹۹ درصد تراشهها و ذرات بزرگ قبل از رسیدن به فیلتر استفاده میکنند. این امر باعث میشود فیلتر برای مدت طولانیتری تمیز بماند و قدرت مکش ثابت حفظ شود.

فاکتورهای حیاتی در انتخاب دستگاه مکنده (چکلیست خرید)

این بخش، هسته اصلی راهنمای خرید مکنده نجاری است و باید با دقت بررسی شود.

ظرفیت مکش (CFM): مهمترین معیار!

CFM (Cubic Feet per Minute) نشاندهنده حجم هوایی است که دستگاه در یک دقیقه جابجا میکند. برای جمعآوری مؤثر تراشههای بزرگ، CFM بالا ضروری است.

برای تعیین CFM مورد نیاز، باید بزرگترین ابزار کارگاه خود را که بیشترین گرد و غبار را تولید میکند، شناسایی کنید:

- اره میزی (Table Saw): حداقل ۳۵۰ تا ۵۰۰ CFM

- رنده و گندگی (Planer & Jointer): حداقل ۵۰۰ تا ۸۰۰ CFM (بسته به عرض تیغه)

- سنبادهزنی گسترده (Wide Belt Sander): ۱۰۰۰ CFM به بالا

*نکته تخصصی: همیشه مکندهای با CFM کمی بالاتر از نیاز ابزار خود انتخاب کنید تا افت مکش ناشی از لولهکشی و فیلتر را جبران کند.

فشار منفی (Static Pressure – SP): مقاومت در برابر لولهکشی

فشار منفی (SP) یا فشار استاتیک، توانایی مکنده برای غلبه بر مقاومت جریان هوا در سیستم داکتینگ (لولهکشی، خمها و شیلنگها) است. اگرچه CFM حجم هوا را نشان میدهد، SP تعیین میکند که آیا این حجم هوا میتواند به انتهای مسیرکشی برسد یا خیر. در سیستمهای مرکزی با داکتینگ طولانی، مکندهای با توانایی تولید فشار منفی بالا ضروری است.

سیستم فیلتراسیون و نقش فیلترهای HEPA و کلاسها

ذرات گرد و غبار بر اساس اندازه میکرون اندازهگیری میشوند. ذرات زیر ۵ میکرون (مانند ذرات سنبادهکاری و MDF) خطرناکترین هستند.

- اهمیت اندازه ذرات (میکرون): فیلترهای کیسهای استاندارد معمولاً ذرات ۵ تا ۳۰ میکرون را جذب میکنند. اما برای ذرات ریزتر، نیاز به فیلترهای کارتریجی با راندمان بالا است.

- فیلترهای کلاس M و H (HEPA): فیلترهای HEPA (High-Efficiency Particulate Air) ذرات تا ۰.۳ میکرون را با راندمان ۹۹.۹۷% جذب میکنند. فیلترهای کلاس M (استاندارد اروپایی) برای جمعآوری ذرات بین ۰.۵ تا ۵ میکرون بسیار مؤثر هستند.

برای سنبادهکاری MDF، که ذرات بسیار ریز و خطرناکی تولید میکند، استفاده از فیلترهای با راندمان بالا (کلاس M یا H) نه تنها توصیه، بلکه ضروری است. فیلترهای کیسهای معمولی به هیچ وجه برای این کار کافی نیستند.

مخزن جمعآوری و ظرفیت آن

ظرفیت مخزن (کیسه یا بشکه) تعیین میکند که شما چند بار نیاز به تخلیه گرد و غبار دارید. در کارگاههای با حجم تولید بالا، سیستمهایی با مخزنهای بزرگ یا سیستمهای بستهبندی خودکار (Bagger) برای کاهش زمان توقف کار ترجیح داده میشوند.

میزان صدا (DB): تأثیر بر محیط کار

مکندههای صنعتی معمولاً پر سر و صدا هستند (۸۰ تا ۹۰ دسیبل). اگر کارگاه شما در نزدیکی مناطق مسکونی است یا ساعات طولانی کار میکنید، به دنبال مدلهایی باشید که دارای عایق صوتی یا طراحی کمصداتر (معمولاً مدلهای سیکلونی با فنهای بزرگتر و کندتر) هستند.

اجزای فنی و عملکرد مکندههای نجاری

درک اجزای داخلی به شما کمک میکند تا کیفیت و دوام دستگاه را ارزیابی کنید.

موتور الکتریکی: (تک فاز در مقابل سه فاز)

- تک فاز: برای مکندههای کوچک تا متوسط (تا ۳ اسب بخار) در کارگاههای خانگی یا کوچک مناسب است.

- سه فاز: برای سیستمهای مرکزی بزرگ و کارخانههای کوچک که نیاز به قدرت ثابت و کارکرد طولانیمدت دارند، ایدهآل است. موتورهای سه فاز معمولاً راندمان بالاتری دارند و کمتر داغ میشوند.

سیکلون (Cyclone) و جداکنندههای اینرسی

سیکلونها با استفاده از نیروی گریز از مرکز، ذرات سنگین (تراشهها) را به دیوارهها پرتاب کرده و به سمت مخزن پایین هدایت میکنند، در حالی که فقط ذرات بسیار ریز به سمت فیلتر اصلی میروند.

سیکلون چه کمکی میکند و کِی ضروری است؟ سیکلون با جداسازی اولیه، از مسدود شدن سریع فیلتر جلوگیری میکند. این امر باعث میشود که قدرت مکش (CFM) دستگاه برای مدت طولانیتری ثابت بماند. اگر از ابزارهایی استفاده میکنید که حجم بالایی تراشه تولید میکنند (مانند رنده و گندگی)، سیکلون تقریباً ضروری است.

فن آکسیال در مقابل فن سانتریفیوژ

تقریباً تمام مکنده صنعتی چوب با کیفیت، از فنهای سانتریفیوژ (گریز از مرکز) استفاده میکنند. این فنها برای جابجایی هوا در برابر مقاومت (فشار منفی بالا) بسیار کارآمدتر از فنهای آکسیال (محوری) هستند که صرفاً برای جابجایی حجم بالای هوا در مسیرهای بدون مقاومت طراحی شدهاند.

طراحی مسیرکشی (داکتینگ)، نصب و نگهداری

حتی قویترین مکنده نیز اگر داکتینگ ضعیفی داشته باشد، کارایی نخواهد داشت.

اصول طراحی داکتینگ (مسیرکشی) برای حداکثر کارایی

- قطر مناسب: از لولهکشی با قطر مناسب (معمولاً ۴ تا ۶ اینچ) استفاده کنید. کاهش قطر لوله به شدت CFM را کاهش میدهد.

- کمترین مقاومت: از خمیدگیهای ۹۰ درجه تیز خودداری کنید. به جای آن از دو خم ۴۵ درجه یا خمهای شعاع بلند استفاده کنید تا جریان هوا روان بماند.

- لولههای فلزی یا PVC ضخیم: لولههای فلزی یا PVC با ضخامت بالا، مقاومت کمتری در برابر جریان هوا ایجاد میکنند و خطر تجمع الکتریسیته ساکن را کاهش میدهند.

- دمپر (Blast Gate): در هر انشعاب، یک دمپر نصب کنید. این کار به شما اجازه میدهد تا مکش را فقط به ابزاری که در حال استفاده است، متمرکز کنید و از افت CFM در سیستم جلوگیری نمایید.

نحوه اتصال مکنده به دستگاههای نجاری

از هودهای جمعآوری موضعی (Collection Hoods) استفاده کنید که تا حد امکان نزدیک به منبع تولید گرد و غبار قرار گیرند. اتصال باید با شیلنگهای انعطافپذیر و کوتاه انجام شود تا مقاومت به حداقل برسد.

نکات نگهداری مکنده صنعتی در صنایع چوب

- تمیز کردن منظم فیلترها: فیلترهای کارتریجی را به طور منظم (با استفاده از سیستم تمیزکننده داخلی یا هوای فشرده) تمیز کنید.

- بررسی شاخص افت فشار: اگر مکنده شما دارای گیج فشار (Pressure Gauge) است، آن را زیر نظر بگیرید. افزایش فشار نشاندهنده گرفتگی فیلتر یا لولهکشی است.

- تخلیه به موقع مخزن: اجازه ندهید مخزن جمعآوری بیش از حد پر شود، زیرا میتواند به فن آسیب برساند یا باعث بازگشت گرد و غبار به فیلتر شود.

عیبیابی: خطاهای رایج و راهحلها

افت مکش و گرفتگی معمولاً از کجاست و چهطور رفع میشه؟

- گرفتگی لولهکشی: رایجترین دلیل. معمولاً در خمها یا در محل اتصال شیلنگ به دستگاه رخ میدهد.

- فیلتر مسدود: فیلتر پر از ذرات ریز شده و جریان هوا را محدود کرده است. نیاز به تمیزکاری یا تعویض دارد.

- دمپرهای باز: اگر دمپرهای سایر انشعابات باز باشند، مکش در ابزار فعال کاهش مییابد. مطمئن شوید که فقط دمپر دستگاه مورد استفاده باز است.

- کیسه/مخزن پر: پر بودن بیش از حد مخزن میتواند مکش را خفه کند.

راهنمای سریع انتخاب مکنده نجاری برای نیازهای رایج

| نوع ابزار | حجم گرد و غبار | CFM پیشنهادی (حداقل) | نوع مکنده پیشنهادی |

|---|---|---|---|

| اره میزی استاندارد | متوسط تا زیاد | ۳۵۰ – ۵۰۰ | پرتابل کیسهای یا سیکلونی کوچک |

| رنده/گندگی ۱۲ اینچ | بسیار زیاد (تراشه) | ۶۰۰ – ۸۰۰ | سیکلون تک مرحلهای یا مرکزی |

| سنبادهزنی نواری | زیاد (گرد و غبار ریز) | ۴۰۰ – ۶۰۰ | مکنده با فیلتر کارتریجی و راندمان بالا (M/H) |

| کارگاه کوچک با ۲ ابزار | متوسط | ۱۰۰۰ – ۱۲۰۰ | سیکلون پرتابل قوی |

| کارگاه حرفهای (چند ابزار) | بسیار زیاد | ۲۰۰۰+ | سیستم مرکزی با داکتینگ ثابت |

سخن پایانی

انتخاب و نصب صحیح مکنده گرد و غبار نجاری یک تصمیم فنی است که مستقیماً بر بازدهی و ایمنی کارگاه شما تأثیر میگذارد. با تمرکز بر معیارهای حیاتی مانند CFM، فشار منفی و کیفیت فیلتراسیون (به خصوص در مواجهه با ذرات ریز MDF)، شما میتوانید یک داست کالکتور نجاری را انتخاب کنید که نه تنها تراشهها را جمعآوری کند، بلکه محیطی سالم و حرفهای برای شما و کارکنانتان فراهم سازد. به یاد داشته باشید، در این صنعت، سلامت تنفسی یک کالای لوکس نیست، بلکه یک ضرورت است.

سوالات متداول (FAQ)

- آیا میتوانم از مکنده برای مکش آب استفاده کنم؟

خیر. مکندههای گرد و غبار نجاری برای مواد خشک طراحی شدهاند. مکش مایعات میتواند به موتور، فن و فیلتر آسیب جدی وارد کند. - چگونه بفهمم فیلتر نیاز به تمیزکاری دارد؟

کاهش محسوس قدرت مکش در دهانه ورودی یا مشاهده شاخص افت فشار (در مدلهای پیشرفته) نشاندهنده نیاز به تمیزکاری است. - آیا استفاده از سیکلون به تنهایی کافی است؟

سیکلونها ذرات بزرگ را جدا میکنند، اما برای ذرات ریز (زیر ۱۰ میکرون) که برای سلامتی خطرناک هستند، همچنان نیاز به یک فیلتر کارتریجی با راندمان بالا (مانند فیلترهای کلاس M) در خروجی سیستم دارید.